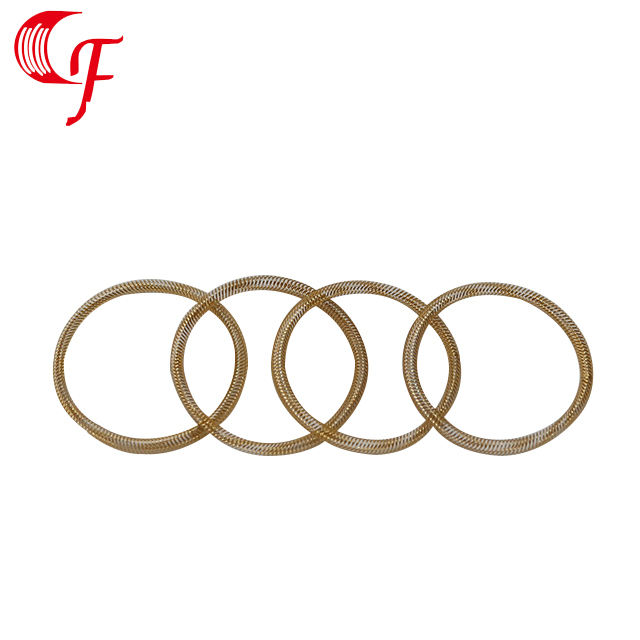

觸指彈簧失效的常見(jiàn)模式有哪些?

觸指彈簧作為實現可靠電氣連接的關鍵元件,其(qí)失效可能導致設備故(gù)障、信號(hào)中斷(duàn)甚至隱患。以(yǐ)下是其失效的主要模式及技術分析:

一、材料氧化與(yǔ)腐蝕

失效機理

觸指彈(dàn)簧的接觸麵在長期暴(bào)露於空氣中時,金屬表麵(miàn)會發生氧化反應(如銅氧化生(shēng)成 CuO),導(dǎo)致(zhì)接(jiē)觸電阻(zǔ)急劇升高。在潮濕或腐蝕性環境中(如工業(yè)廢氣、鹽(yán)霧),材料腐蝕速度加快,可能引發局部穿孔或剝落。

典型案例

汽車引擎(qíng)艙內的觸指彈簧因高溫(wēn)高濕環境(jìng),若未采用抗氧化鍍層(céng)(如鍍金),可(kě)能(néng)在 1-2 年內出現接觸不良問題。

預防措施

選用抗氧化材料(如鈹青銅、磷青銅)或表麵鍍層(鍍金、鍍銀)。

密封設計或添(tiān)加防潮塗層(如派瑞(ruì)林)。

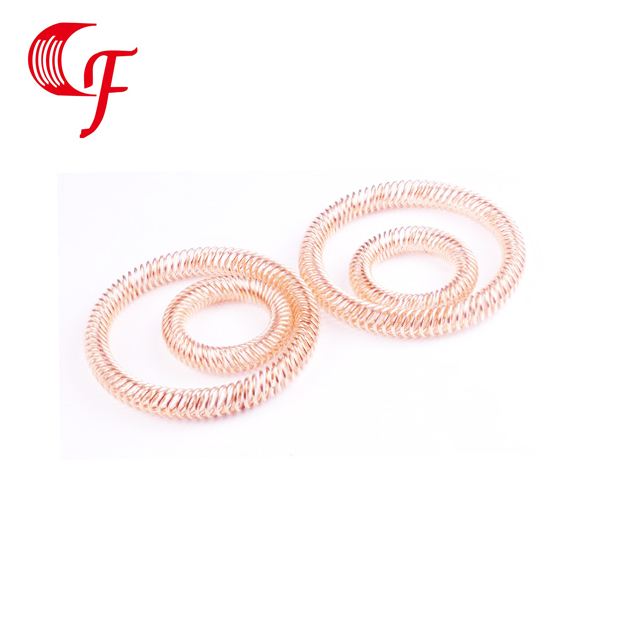

二、彈性疲勞與塑性變形

失效(xiào)機理

長期反(fǎn)複插拔(bá)或持續壓力下,彈簧材(cái)料會發生應力鬆弛,導致接觸力下降。當應力超過材料屈服強(qiáng)度時,彈簧發生不可逆變形(如螺旋形彈簧的間距變大)。

關鍵參數

疲(pí)勞壽命:通常以百萬次插拔循環為單位,需通過應力 - 壽命曲線(S-N 曲線)評估。

接觸力(lì)閾值:低(dī)於初始值的 70% 時需更換。

優(yōu)化方向

采用恒力彈簧設計(如懸臂梁結構)減(jiǎn)少應(yīng)力集中(zhōng)。

優(yōu)化熱處理工藝(如時效處理)提升材料抗疲勞性能(néng)。

三(sān)、機械(xiè)斷裂與脆性破壞

失效原因

應(yīng)力集中:尖銳邊緣或加工缺陷(如衝壓毛刺)導致局部應力超(chāo)過強度極限。

脆(cuì)性斷裂:低溫環境或材料老化(如金屬間化合(hé)物析出)使材料韌性下降。

行業標(biāo)準

根據 ASTM B809,觸指彈簧需通過(guò)室溫拉伸試(shì)驗(yàn)(延(yán)伸率≥15%)和低溫(wēn)衝擊測試(-40℃無斷裂)。

設計改進

采用圓角過渡設計(R≥0.1mm),避免直角結構。

引(yǐn)入激光焊接替(tì)代傳統鉚接,減少(shǎo)微觀缺陷。

四、環境適應性失效

極 端條件影響

高溫:超過材料軟化溫度(dù)(如黃銅在 200℃以上)導致彈性喪失。

振動:共振頻(pín)率(lǜ)與設備振動頻率耦合引發疲勞斷裂。

汙染:灰塵、油汙等異物嵌入接觸麵,形成絕緣層。

案例(lì)分析

某數據中 心因空調濾網失效(xiào),觸指彈簧(huáng)表(biǎo)麵積(jī)塵導(dǎo)致接(jiē)觸電阻從(cóng) 1mΩ 升至 100mΩ,引發服務器重啟。

防護方案

增(zēng)加防塵罩或(huò)采(cǎi)用密封(fēng)觸點(如 IP67 防護等級)。

定(dìng)期進行接觸電阻(zǔ)檢測(建議≤5mΩ)。

五、製造工藝缺陷

常見問題

衝壓過程中產生的微裂紋(需通過顯微鏡(jìng) 100 倍以上檢測(cè))。

鍍(dù)層厚度不均勻(如局部漏鍍導致腐蝕優(yōu)先發生)。

裝配應力(lì):安裝時過(guò)度(dù)壓縮導致預緊力超限。

質(zhì)量(liàng)控製

引入 X 射(shè)線熒光光譜(XRF)檢測鍍層厚(hòu)度。

采(cǎi)用三維激光(guāng)掃描測量(liàng)彈簧幾(jǐ)何精度。

六、綜合失效預(yù)測模型

現代工程中,通過有(yǒu)限(xiàn)元分析(FEA)結合(hé)加速壽命試驗(ALT)預測失效模式:

建立多物(wù)理場耦合模型(熱 - 力 - 電 - 化(huà)學)。

模擬 10 年以上的環境應力(如溫濕(shī)度循環、振動譜)。

結合機器學習算法(如神經(jīng)網絡)預測失效概率(lǜ)。

結語(yǔ)

觸指彈簧的失效預防需貫穿材料選擇(zé)、結構設計、製(zhì)造工藝及運維全流程。通(tōng)過失效模式與影響分析(FMEA)和可靠性增長試驗(RGT),可(kě)將失效率控(kòng)製在 10⁻⁶次 / 小時以下,滿足高品質設備(如航空航天、醫療儀器)的嚴苛要求(qiú)。未來發展方向包括自修複塗層、智能傳感器集成等創新技術,進一步提升係統可靠(kào)性。